المُسخن، هو جهاز لاستعادة الحرارة الناتجة عن العمليات في المنشآت الصناعية، مما يزيد من كفاءة النظام. الهدف الأساسي منه هو تقليل استهلاك الطاقة وتخفيض تكاليف التشغيل من خلال إعادة تقييم الحرارة المهدرة التي تخرج مع غازات العادم أو السوائل العملية. من هذا المنطلق، يلعب دورًا استراتيجيًا من الناحيتين الاقتصادية والبيئية في جميع القطاعات ذات الكثافة العالية للطاقة.

في الوقت الحاضر، تشكل تكاليف الطاقة جزءًا كبيرًا من إجمالي نفقات التشغيل في العديد من المنشآت الصناعية. تُعتبر المُسخنات واحدة من أكثر الطرق فعالية واستدامة لتقليل هذه التكاليف. من خلال استعادة الحرارة المهدرة، تزداد كفاءة الغلايات، وينخفض استهلاك الوقود، وتقل انبعاثات الكربون بشكل كبير. وبالتالي، ترفع الشركات من أدائها التشغيلي وتفي بمسؤولياتها البيئية.

سبب آخر لأهمية المُسخنات هو دعم استمرارية واستقرار عمليات الإنتاج. المُسخن المصمم بحجم مناسب ومواد مناسبة، يُحسن ظروف العملية، ويقلل من تقلبات الطاقة، ويضمن عمل النظام بشكل أكثر استقرارًا. بالإضافة إلى ذلك، يمكن تصميم المُسخنات الحديثة خصيصًا لقطاعات مختلفة وتظهر قدرة على التكيف مع ظروف العمل المتغيرة.

في عصرنا الحالي، حيث تزداد أهمية كفاءة الطاقة، أصبحت المُسخنات تكنولوجيا لا غنى عنها من حيث ربحية التشغيل والاستدامة.

مبدأ عمل المُسخنات ومساهمتها في كفاءة الطاقة

تستعيد المُسخنات الحرارة من الغازات المهدرة أو السوائل الساخنة التي تتكون أثناء العمليات في المنشآت الصناعية، وهي معدات لنقل الحرارة. يعتمد مبدأ عملها على نقل الطاقة الحرارية من الغازات ذات الحرارة العالية إلى سائل ذو درجة حرارة أقل عبر أنابيب أو ملفات تمر من خلالها. وبالتالي، تصبح الطاقة التي كانت ستُهدر في الظروف العادية في الغلاف الجوي قابلة لإعادة الاستخدام داخل المنشأة.

تبدأ العملية الأساسية في المُسخنات من دخول الغاز الساخن. بينما يتحرك الغاز عبر أسطح نقل الحرارة داخل الجهاز، ينقل الطاقة الحرارية الموجودة فيه إلى الماء أو سائل آخر يمر عبر الأنابيب. وبهذه الطريقة، يصل السائل إلى درجة حرارة أعلى يمكن استخدامها لأغراض مثل التسخين المسبق أو إنتاج البخار أو تحقيق توازن درجة حرارة العملية. يتم التحكم في درجة حرارة الغاز المهدور، مما يحقق استعادة الطاقة ويقلل من فقدان الحرارة إلى البيئة.

يوفر هذا المبدأ في العمل مكاسب كبيرة من حيث كفاءة الطاقة. الحرارة المستعادة من خلال المُسخن تلبي جزءًا كبيرًا من احتياجات المنشأة من التسخين أو إنتاج البخار. وبالتالي، يتم استهلاك وقود أقل في الغلايات، وتنخفض تكاليف الطاقة، وتزداد كفاءة النظام. في الوقت نفسه، يساهم تقليل استهلاك الوقود الأحفوري في تقليل البصمة الكربونية. يمكن أن توفر المُسخنات الحديثة زيادة في الكفاءة تتراوح بين 3% إلى 15% اعتمادًا على خصائص التصميم.

تساهم المُسخنات في كفاءة الطاقة ليس فقط من خلال التوفير؛ بل تعزز أيضًا استقرار العملية، مما يطيل من عمر المعدات، ويخفض تكاليف التشغيل، ويجعل أداء النظام أكثر قابلية للتنبؤ. لذلك، فإن استخدام المُسخنات، خاصة في العمليات ذات الكثافة العالية للطاقة، يعد جزءًا أساسيًا من استراتيجيات الإنتاج المستدامة والفعالة من حيث التكلفة.

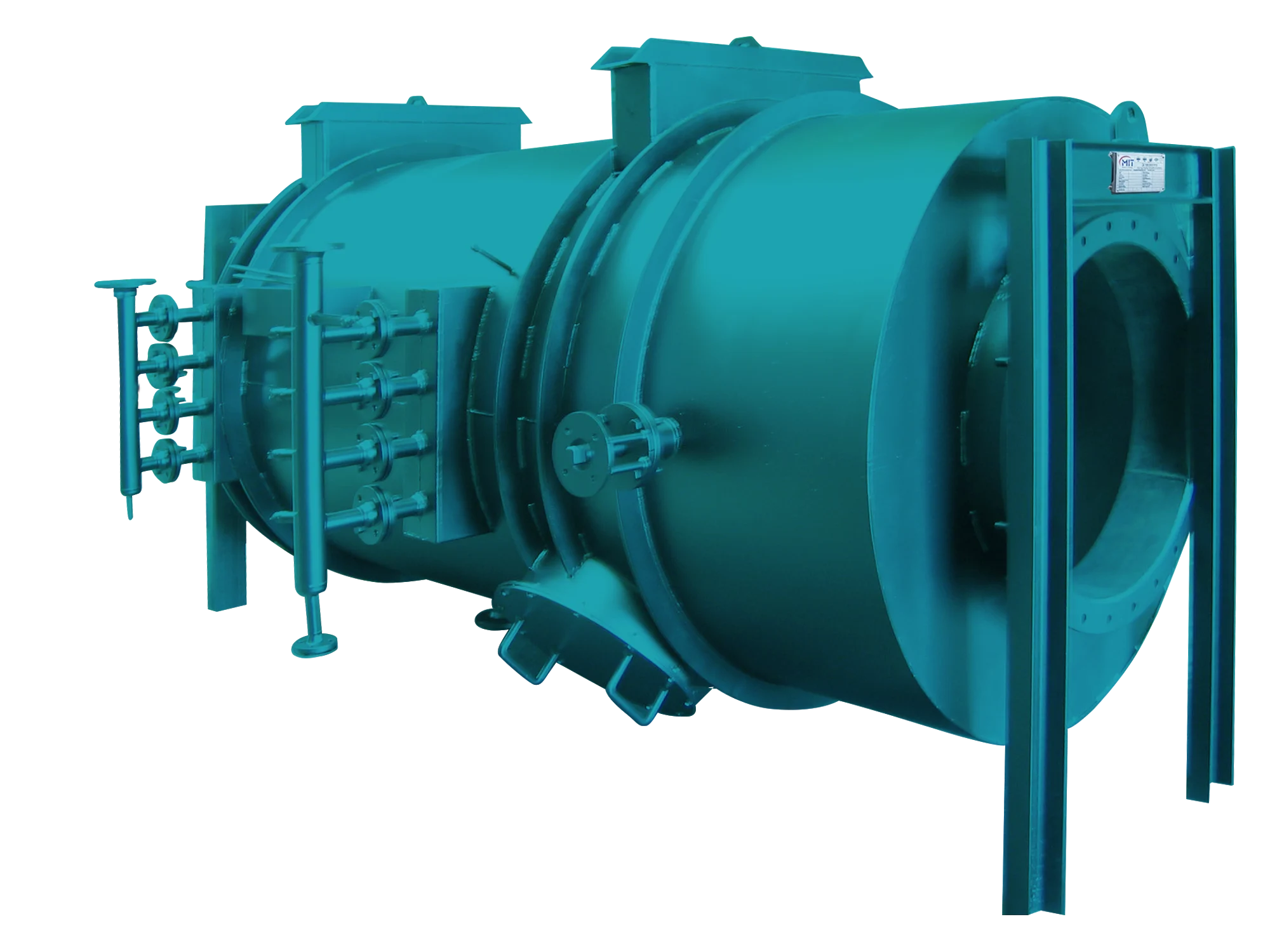

معايير تصميم وإنتاج مُسخنات MIT

تُطور مُسخنات MIT وفقًا لمعايير التصميم الدولية لضمان كفاءة عالية، وعمر طويل، وظروف عمل آمنة. يتم تصميم كل مشروع بحسابات خاصة وفقًا لظروف تشغيل المنشأة، واحتياجات العملية، وخصائص غازات العادم. تضمن هذه المقاربة عمل الجهاز بأقصى أداء وأقل فقد للطاقة، بينما تعزز أيضًا سلامة التشغيل إلى أقصى حد.

في عملية التصميم، تُؤخذ معايير غلايات الأنابيب المدخنة EN 12952-3، ومعيار الأوعية الضغط غير المعرضة للنار EN 13445-3، وقوانين ASME Sec. VIII Div. 1 وDiv. 2 في الاعتبار. تضمن هذه المعايير الدولية تنفيذ جميع خطوات التصنيع ضمن حدود موثوقية، بدءًا من اختيار المواد إلى حسابات القوة، ومن إجراءات اللحام إلى عمليات الاختبار. وبالتالي، يتم إنتاج مُسخنات ذات عمر اقتصادي مرتفع، وقادرة على تحمل ضغط التشغيل، وآمنة ضد التعب الحراري، وتظهر أداءً مستقرًا لفترة طويلة.

تشكل التصميم الهندسي محور نهج إنتاج MIT. يتم إجراء تحليل مفصل باستخدام برامج متقدمة وحسابات ديناميكية حرارية، مع مراعاة تدفق غاز العادم، ودرجة حرارة الغاز، وضغط التشغيل، ودرجة حرارة دخول الماء، والسعة الحرارية المطلوبة، وخصائص العملية في المنشأة. وبالتالي، يتم تحديد سطح نقل الحرارة، وتصميم الأنابيب، ونوع الملف، وخصائص المواد بأدق شكل ممكن.

تُختار المواد المستخدمة في عملية الإنتاج وفقًا لمستوى التحمل المناسب لظروف التشغيل. توفر الفولاذ المقاوم للصدأ، والفولاذ الكربوني، أو المعادن عالية السبائك استخدامًا طويل الأمد ضد التآكل، والتكثف، ودرجات الحرارة العالية، والضغط. تُنفذ عمليات اللحام بواسطة لحامين معتمدين، ويتم فحص كل وصلة من خلال اختبارات الاختراق، أو الأشعة السينية، أو الاختبارات الهيدروستاتيكية. في المرحلة النهائية من التصنيع، يتم اختبار المُسخنات للتأكد من توافقها مع معايير الجودة.

تسعى مقاربة تصميم وإنتاج مُسخنات MIT إلى تحقيق كفاءة عالية، بالإضافة إلى سهولة الصيانة، وانخفاض تكاليف التشغيل، وبنية تحتية لنظام يمكن أن يعمل بسلاسة لسنوات عديدة. لذلك، تصبح خيارًا مثاليًا للشركات التي تبحث عن حلول موثوقة وقوية من الناحية الهندسية في تطبيقات استعادة الطاقة.

أنواع المُسخنات واختلافاتها حسب مجالات التطبيق

تُنتج المُسخنات بأنواع مختلفة وفقًا لظروف تشغيل المنشآت، ومتطلبات العملية، وخصائص غازات العادم. تم تصميم كل نوع لتحقيق أقصى كفاءة في مجال تطبيق معين. يؤثر اختيار النموذج الصحيح للمُسخن بشكل مباشر على أداء استعادة الطاقة ويحقق مكاسب كبيرة في تكاليف التشغيل.

تُفضل المُسخنات ذات الأجنحة في التطبيقات التي تتطلب كفاءة عالية في نقل الحرارة. بفضل هيكل الأنابيب ذو الأجنحة، توفر سطح نقل حرارة واسع وتحقق أداءً فعالًا حتى في العمليات ذات فرق درجات الحرارة المنخفض. تعمل بشكل طويل الأمد وفعال في الأنظمة التي تحتوي على تدفقات غاز أنظف نسبيًا، حيث تكون الحاجة إلى التنظيف محدودة.

تقدم المبدلات الاقتصادية بدون زعانف حلاً أكثر موثوقية في تدفقات الغاز ذات المحتوى العالي من الغبار أو الجزيئات، حيث يكون هناك خطر انسداد مرتفع. بفضل هيكل الأنابيب البسيط، يمكن تنظيفها بسهولة وتكون عمليات الصيانة أسرع. لذلك، تدعم بشكل خاص استمرارية التشغيل في العمليات التي تحتوي على ملوثات كثيفة.

تصنع المبدلات الاقتصادية المكثفة من مواد عالية المقاومة مثل الفولاذ المقاوم للصدأ، بهدف منع التآكل الناتج عن التكثف الحمضي الذي قد يتكون في غازات العادم. تم تصميمها خصيصًا للظروف القاسية مثل درجات حرارة الغاز المتغيرة ونسب الرطوبة العالية. من خلال إدارة التكثف بشكل منظم، يمكن زيادة كفاءة الطاقة بشكل أكبر.

تستخدم المبدلات الاقتصادية ذات الصفين في المنشآت التي تتطلب سعة أعلى. هيكلها المكون من صفين من الأنابيب يزيد من مساحة نقل الحرارة، مما يوفر استعادة طاقة أكبر. تقدم حلولاً فعالة للمرافق الكبيرة لإنتاج الطاقة، وغرف الغلايات، والأنظمة ذات التدفقات العالية.

تتميز المبدلات الاقتصادية المودولية بهيكل مرن يمكن تعديله بسهولة ليتناسب مع مستويات درجات الحرارة المختلفة واحتياجات العمليات. يوفر التصميم المودولي ميزة كبيرة للشركات التي تحتاج إلى زيادة السعة أو توسيع النظام. تُفضل في المنشآت الحديثة بفضل سهولة التركيب، وسرعة بدء التشغيل، وتصميم الهندسة المرنة.

يتم تصميم كل نوع من المبدلات الاقتصادية وفقًا لاحتياجات الصناعة التي سيعمل بها. توفر هذه التنوعات مجموعة واسعة من الحلول للشركات التي تستهدف أقصى كفاءة للطاقة، وتكاليف تشغيل منخفضة، وأداء طويل الأمد.

المواد ومكونات التصنيع المستخدمة في المبدلات الاقتصادية

تعتبر المواد ومكونات التصنيع المستخدمة ضرورية لعمل المبدلات الاقتصادية بكفاءة وأمان وطول عمر. يتم تحديد كل مادة مختارة في عملية الإنتاج لتناسب ظروف العمل مثل درجات الحرارة، والضغط، وخصائص السوائل، وخطر التآكل. تؤثر هذه المقاربة الهندسية بشكل مباشر على أداء المبدل وتقلل من الحاجة للصيانة.

تشمل المكونات الأساسية لتصنيع المبدلات الأنابيب، والملفات، ومواد الطلاء والجسم، وأنظمة العزل، وعناصر التوصيل. تشكل الأنابيب السطح الرئيسي الذي يحدث فيه نقل الحرارة، ويتم إنتاجها من مواد مثل الفولاذ المقاوم للصدأ، أو الفولاذ الكربوني، أو سبائك الألمنيوم وفقًا لظروف العمل. يُفضل الفولاذ المقاوم للصدأ، خاصة في الأنظمة المكثفة، بسبب مقاومته للتآكل، بينما يتميز الفولاذ الكربوني بمقاومته العالية للحرارة والضغط.

يضمن هيكل الملف تبريد غازات العادم بشكل فعال واستعادة الحرارة بأقصى مستوى. يتم تحديد خيارات الملفات ذات الزعانف أو بدون زعانف وفقًا لمستوى تلوث العملية واحتياجات نقل الحرارة. توفر الأسطح ذات الزعانف مساحة واسعة لنقل الحرارة، بينما تقلل التصاميم بدون زعانف من خطر الانسداد في الغازات ذات الكثافة العالية من الجزيئات.

تكون المواد المستخدمة في جسم المبدل وطلاءه مقاومة لدرجات الحرارة العالية وتأثيرات البيئة الخارجية. توفر الطلاءات الفولاذية المقاومة للصدأ في المبدلات الاقتصادية المكثفة حماية ضد خطر التآكل الناتج عن التكثف الحمضي. يساعد هذا الهيكل في إطالة عمر الجهاز ويمنع فقدان الأداء.

تعتبر مواد العزل المستخدمة لتقليل فقدان الحرارة جزءًا لا يتجزأ من أداء المبدل الاقتصادي. تدعم الألواح العازلة الخاصة مثل الصوف الزجاجي عالي الكثافة، وصوف الحجر، أو الألواح الحرارية الخاصة، توفير الطاقة وتحافظ على درجة حرارة السطح الخارجي عند مستوى آمن.

عندما يتم دمج جميع هذه المكونات مع حلول هندسية عالية الجودة وتقنيات إنتاج دقيقة، يتم إنتاج مبدل اقتصادي عالي الكفاءة، ومتين، وطويل الأمد. تعتبر الاختيارات الصحيحة للمواد من أهم العوامل التي تحدد أداء الجهاز وأمان التشغيل.

استخدام المبدلات الاقتصادية في القطاعات الصناعية: الغذاء، الطاقة، المعادن، HVAC والمزيد

تعتبر المبدلات الاقتصادية معدات مهمة في جميع المنشآت الصناعية التي تعمل بكثافة طاقة، حيث تساهم في تقليل تكاليف التشغيل، وزيادة كفاءة العمليات، ودعم الاستدامة. بفضل هياكلها القابلة للتكيف مع احتياجات العمليات المختلفة في قطاعات متنوعة، تتمتع بمجال استخدام واسع.

في صناعة الغذاء، تُفضل حلول المبدلات الاقتصادية المصنوعة من الفولاذ المقاوم للصدأ، والتي تكون سهلة التنظيف وعالية الكفاءة، نظرًا لأن النظافة والأمان في المقدمة. يتم استعادة الحرارة المهدرة الناتجة عن منتجات الألبان، والمشروبات، وعصائر الفاكهة، والبيرة، وغيرها من خطوط المعالجة بشكل فعال لتلبية احتياجات تسخين العمليات، أو أنظمة CIP، أو المياه الساخنة.

في قطاع الطاقة، تصبح المبدلات الاقتصادية مكونًا حيويًا، خاصة في أنظمة التوليد المشترك واستعادة الحرارة. يتم استعادة غازات العادم ذات درجات الحرارة العالية الناتجة عن التوربينات، والغلايات، وأنظمة المولدات، مما يزيد من كفاءة إنتاج الطاقة. وبهذا، يقل استهلاك الوقود وتقل تكاليف الطاقة بشكل كبير.

في صناعة المعادن، تُستخدم المبدلات الاقتصادية القوية وذات سعة نقل الحرارة العالية في العمليات التي تعمل عند درجات حرارة مرتفعة وخطوط الإنتاج المستمرة. يؤثر استعادة الطاقة في عمليات صناعية ثقيلة مثل التلدين، والانصهار، والصب بشكل مباشر على كفاءة التشغيل.

في تطبيقات HVAC، تبرز حلول المبدلات الاقتصادية التي توفر الطاقة في إنتاج المياه الساخنة، وأنظمة التكييف، والتهوية. تدعم هذه المعدات التي تعزز تكييف الهواء المريح في المباني، من خلال تحسين أحمال التدفئة والتبريد، مما يوفر توفيرًا طويل الأمد للطاقة.

في قطاعات البتروكيماويات والأدوية، تُفضل المبدلات الاقتصادية المصممة خصيصًا للعمل في أنظمة ذات درجات حرارة عالية، وسوائل عدوانية، وغازات تآكلية. نظرًا لأن سلامة العمل واستمرارية العمليات في هذه القطاعات تأتي في المقام الأول، فإن مقاومة المواد وجودة الهندسة تعتبر ذات أهمية حيوية.

في قطاع السيارات، تعتبر استعادة الحرارة المهدرة في ورش الطلاء، وخطوط الاختبار، وأفران الإنتاج ممارسة شائعة. تعزز المبدلات الاقتصادية استمرارية العمليات، مما يزيد من كفاءة الطاقة.

في قطاع الشحن، تدعم المبدلات الاقتصادية المصنوعة من سبائك مقاومة لظروف المياه المالحة استعادة الحرارة في محركات السفن والأنظمة المساعدة. وبهذا، يقل استهلاك الوقود وتُخفض التكاليف التشغيلية إلى مستويات مثلى.

في قطاع النسيج، يتم استعادة الطاقة الحرارية الكثيفة الناتجة عن عمليات التشطيب، والتجفيف، والصباغة، والطباعة، مما يوفر الطاقة ويزيد من استقرار العملية.

تُخصص جميع الإقتصاديات المستخدمة في قطاعات مختلفة من خلال اختيار المواد وتصميم الهندسة المناسبين لظروف العمل. لذلك، تُعتبر الاقتصاديات استثمارًا استراتيجيًا لجميع الشركات التي تستهدف كفاءة الطاقة في المجال الصناعي.

المزايا التقنية والتشغيلية لاستخدام الاقتصاديات

تقدم الاقتصاديات مزايا متعددة تعزز الأداء الفني وكفاءة التشغيل في المنشآت الصناعية. لا تقتصر هذه المعدات على تقليل استهلاك الطاقة من خلال استعادة الحرارة المهدرة فحسب، بل تؤثر أيضًا بشكل مباشر على استقرار النظام، والتحكم في العمليات، وعمر الأجهزة. لذلك، فإن استخدام الاقتصاديات في المنشآت ذات الكثافة العالية للطاقة يُشكل قيمة استراتيجية.

الميزة الأساسية التي توفرها الاقتصاديات هي توفير الطاقة. يتم استعادة الطاقة القابلة للاستخدام الموجودة في الغازات العادمة وإعادة تقييمها في النظام. وهذا يتيح للغلايات العمل باستهلاك أقل للوقود ويحقق توفيرًا كبيرًا في نفقات الطاقة السنوية. في ظل ارتفاع تكاليف الطاقة اليوم، يُعتبر هذا التوفير ميزة مهمة لميزانيات التشغيل.

فائدة أخرى مهمة هي تقليل الأثر البيئي. يقلل انخفاض استهلاك الوقود من انبعاثات CO₂ ويسهل امتثال الشركات للتشريعات البيئية. وهذا يوفر قيمة مضافة مهمة في إطار أهداف الاستدامة.

تعمل الاقتصاديات أيضًا على زيادة كفاءة العمليات. يتم تلبية الطاقة المطلوبة في عمليات مثل التسخين المسبق، وإنتاج البخار، أو توفير المياه الساخنة جزئيًا من الحرارة المستعادة. وبهذه الطريقة، يعمل النظام بشكل أكثر استقرارًا، وتقل تقلبات درجات الحرارة المفاجئة، وتصبح عمليات الإنتاج أكثر استقرارًا.

من الناحية التقنية، يُحسن الاقتصاد المصمم بشكل صحيح أداء المنشأة. يضمن اختيار الأسطح المناسبة لنقل الحرارة، وتصميم الأنابيب، وجودة المواد، عمل الجهاز بشكل آمن وطويل الأمد. يقلل الضغط الأقل أثناء التشغيل من معدل تآكل المعدات ويقلل من تكاليف الصيانة.

علاوة على ذلك، تقلل الاقتصاديات من استهلاك الوقود، مما يقلل من حمل الغلاية، مما يسمح للغلاية بالعمل بضغط أقل. تعمل أنظمة الغلايات التي تعمل تحت ضغط أقل لفترة أطول، مما يقلل من مخاطر الأعطال ويطيل فترات الصيانة.

تجعل جميع هذه المزايا التقنية والتشغيلية الاقتصاديات استثمارًا لا غنى عنه في المنشآت الصناعية الحديثة. تضمن المساهمات التي تقدمها من حيث الأداء الاقتصادي وأمان العمليات أن تحمل هذه المعدات قيمة استراتيجية للشركات.

معايير الهندسة التي يجب مراعاتها عند اختيار الاقتصاديات

تحديد المعايير الهندسية الصحيحة عند اختيار الاقتصاديات أمر بالغ الأهمية لتحقيق أقصى استفادة من النظام وضمان استخدام طويل الأمد. نظرًا لاختلاف ظروف العمليات وخصائص الغازات العادمة واحتياجات الطاقة في كل منشأة، يجب تحديد نموذج الاقتصاد المناسب من خلال التحليل الفني والحسابات التفصيلية.

المعيار الأول الذي يجب تقييمه هو درجة حرارة الغاز، ومعدل التدفق، والتركيب الكيميائي. في العمليات التي تكون فيها درجة حرارة الغاز مرتفعة، يتم تفضيل النماذج ذات الأسطح العالية لنقل الحرارة، بينما تكون الاقتصاديات بدون شفرات أو ذات مساحات واسعة أكثر ملاءمة في التطبيقات التي تحتوي على محتوى جزيئي مرتفع. في حالة ظهور خصائص تآكلية في الغاز، يجب استخدام حلول مدعمة بالفولاذ المقاوم للصدأ أو سبائك خاصة.

النقطة الثانية المهمة هي كمية الحرارة المطلوبة من العملية ونوع الاستخدام. يؤثر ما إذا كان سيتم استخدام الاقتصاد لتسخين المياه، أو إنتاج البخار، أو التسخين المسبق لوسيط العملية بشكل مباشر على عملية التصميم. تحدد درجة الحرارة المطلوبة، ومعدل التدفق، وضغط القيم، سطح نقل الحرارة للجهاز، وبنية الملف، وجودة المواد.

يُعتبر ضغط التشغيل ومقاومة الحرارة من أهم عناصر الحسابات الهندسية. يوفر الجهاز غير المناسب لظروف التشغيل كفاءة منخفضة ويشكل خطرًا من الناحية الأمنية. لذلك، فإن الامتثال لمعايير الإنتاج والاختبار الدولية مثل EN وASME له أهمية كبيرة.

معيار آخر يجب مراعاته عند اختيار الاقتصاد هو سهولة الصيانة واحتياجات التنظيف. نظرًا لأن العمليات التي تحتوي على غبار وكثافة جزيئية عالية ستزيد من خطر الانسداد، يجب تفضيل التصاميم التي يمكن تنظيفها بسهولة. تلعب اختيارات الأنابيب ذات الشفرات وبدون شفرات دورًا كبيرًا في هذه المرحلة.

علاوة على ذلك، يجب تحليل تخطيط المنشأة، ومساحة التركيب، ونقاط الاتصال بشكل تفصيلي لضمان تكامل الاقتصاد في النظام بشكل صحي. توفر التصاميم المودولارية ميزة كبيرة في المساحات الضيقة أو المنشآت التي تخطط لزيادة السعة.

أخيرًا، يجب ألا تُغفل التقييمات الاقتصادية وتكاليف التشغيل. يمكن أن يستعيد الاقتصاد المصمم بشكل صحيح تكاليف الاستثمار بسرعة، بينما قد تزيد المعدات المختارة بشكل خاطئ من نفقات التشغيل. لذلك، يجب إجراء تقييم شامل مع مراعاة جميع المعايير الهندسية.

استخدام الاقتصاديات من حيث الاستدامة والأثر البيئي

تعتبر الاقتصاديات معدات استراتيجية لا تدعم فقط كفاءة الطاقة، بل تدعم أيضًا الاستدامة البيئية. إن استعادة الحرارة المهدرة وإعادة استخدامها في النظام تقلل بشكل كبير من استهلاك الوقود الأحفوري، وبالتالي تساهم في تقليل انبعاثات الكربون. اليوم، جعلت العديد من الصناعات تقليل بصمتها الكربونية أولوية، سواء للامتثال للتشريعات القانونية أو لتحقيق أهداف الاستدامة المؤسسية، مما يجعل الاقتصاديات تلعب دورًا حاسمًا في تحقيق هذه الأهداف.

يؤدي انخفاض استهلاك الوقود أيضًا إلى انخفاض انبعاثات CO₂ وNOx وغيرها من الانبعاثات الضارة. يساعد هذا في تقليل الضغط على البيئة، ويسهل على الشركات تحقيق الأهداف التي حددتها ضمن أنظمة إدارة البيئة. خاصة في القطاعات ذات الكثافة العالية للطاقة، يُعتبر استخدام الاقتصاديات من أكثر الطرق فعالية وقابلية للتطبيق في تحسين الأداء البيئي.

تساعد الاقتصاديات أيضًا في جعل استخدام الموارد أكثر كفاءة. إن استعادة الحرارة المهدرة في النظام توفر مباشرةً التوفير في عمليات إنتاج الطاقة وتطبيقات تسخين العمليات. لقد أصبح هذا النهج ضرورة بيئية ليس فقط من الناحية الاقتصادية، ولكن أيضًا من حيث الحفاظ على الموارد الطبيعية.

من حيث الاستدامة، تُعتبر المساهمة الأخرى المهمة هي دعم الشركات لاستراتيجيات الطاقة طويلة الأجل. تتطلب الأنظمة التي زادت كفاءتها صيانة أقل، وتعمل تحت ضغط أقل، وتصبح أكثر ديمومة. وهذا يساهم بشكل غير مباشر في تحسين البيئة من خلال تقليل استهلاك المعدات.

بصفتها موفرات للطاقة، تعتبر التكنولوجيا التي تخلق قيمة من الناحيتين الاقتصادية والبيئية في الصناعة الحديثة. تلعب دورًا حيويًا في مساعدة الشركات على الوفاء بمسؤولياتها البيئية من خلال دعم أهداف كفاءة الطاقة وتقليل الانبعاثات وحماية الموارد والإنتاج المستدام.